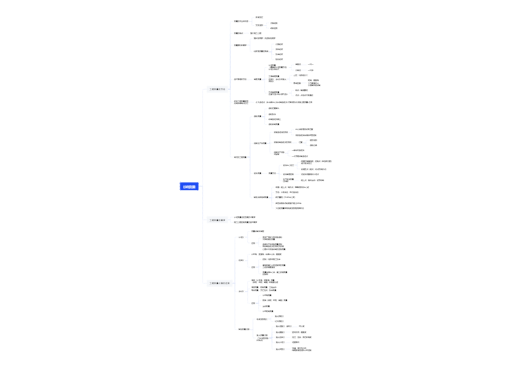

《水泥胶砂强度检验方法(ISO法)》GB/T17671-2021

温度:(20±1)℃

相对湿度:不低于90%

工作期间至少每4h记录1次,自动控制的每天2次

篦子材料不得与水泥发生反应

温度:(20±1)℃

工作期间每天至少记录1次温度

符合GB/T6003.1中方孔筛的要求

尺寸(mm):2.00、1.60、1.00、0.50、0.16、0.08

用于确定标准砂粒径分布

符合JC/T681的要求

搅拌叶:不锈钢、再用的不锈钢或者铸铁

扇叶与锅壁、锅底间距:(3±1)mm

低速:(140±2)r/min

高速:(285±3)r/min

低速:(62±2)r/min

高速:(125±3)r/min

低速:(140±5)r/min

高速:(285±10)r/min

低速:(62±5)r/min

高速:(125±10)r/min

符合JC/T 726的要求

试模上加一个壁高20mm的金属模套,模套壁与试模内壁应该重叠,超出内壁不应大于1mm

大、小布料器(D表示模套高度)

直边尺

是基准成型设备,符合JC/T682的要求

安装高度应在400mm的混凝土基座上,混凝凝土体积应大于0.25m³,质量应大于600kg

安装后台盘成水平状态,振实台底座与基座之间要铺一层胶砂以保证他们的完全接触

示值精度:相对误差不超过±1%

加荷速度:(0.050±0.005)kN/s

从10kN起,压力机的加荷速度应在(2.4±0.2)kN/s范围内

压力机上下压板不重合度小于0.5mm

压力机压板表面粗糙度Ra不应大于0.8μm,压板硬度应不低于55HRC

电子天平:分度值不大于±1g

计时器:分度值不大于±1s

加水器:分度值不大于±1mL

温度:(20±2)℃

相对湿度:不低于50%

工作期间每天至少记录1次

含量≥98%,天然的圆形硅质砂

颗粒分布

颗粒分布:同ISO基准砂

湿含量<0.2%

每袋容量:(1350±5)g

使用前,应妥善存放,避免破损、污染、受潮

水泥:样品应贮存在气密的容器里,容器不应与水泥发生反应,试验前混合均匀

水:验收试验或有争议时应使用GB/T6682规定的三级水,其他试验可以用饮用水

三级水

水灰比:0.5

每锅用料量:450g±2g水泥、1350g±5g砂子和225mL±1mL或225g±1g水

一锅胶砂成型三条试体

水加入锅中

水泥加入锅中

低速搅拌(30±1)s,第二个(30±1)s开始加砂

高速搅拌(30±1)s

停拌90s,在停拌开始的(15±1)s将锅放下,用刮刀将叶片、锅壁和锅底的胶砂刮入锅中

高速搅拌(60±1)s

尺寸和形状:试体为40mm×40mm×160mm 的棱柱体。

将试模和模套固定在振实台上

清理锅内胶砂,用料勺搅拌均匀,分两层装入试模

第一层装料,每个槽约放300g胶砂,用料勺沿长度方向划动胶砂以布满模槽

用大布料器,垂直模套,每槽来回一次将料层布平

盖上潮湿的抹布,振实60次

再第二层胶砂,不得接触已振实胶砂,用料勺沿长度方向滑动布满模槽

用小布料器布布平

盖上潮湿的抹布,振实60次

移走模套,取下试模,用直边尺以近似90°的角度(但向刮平方向稍斜),以锯割动作慢慢向另一端移动,刮去多余胶砂

用潮湿的毛巾擦净试模端板顶部,再用之边尺以近乎水平的角度抹平试体表面

擦净试模周边胶砂,对试体进行编号

①锯割动作的多少和直尺角度的大小取决于胶砂的稀稠程度概要

②抹平的次数要尽量少,总次数不应超过3次

③两个龄期以上的试体,在编号时应将同一试模中的3条试体

分在两个以上龄期内。

试模上加盖磨边的玻璃板或其他不与水泥有反应的材质盖板

盖板不与水泥胶砂接触,间距控制在(2~3)mm之间

放入湿气养护箱的试体,不应放在其他试模上,并保证湿气能与试模各边接触

小心脱模,可用橡皮锤或脱模器

已脱模试体(或其他不下水直接做试验的),用湿布覆盖至做试验时为止

24h以上龄期的,成型后20h~24h之间脱模

24h养护后,脱模会对强度造成损害,可以延迟至24h以后脱模,并在报告中予以说明

建议称量每个模型中试体的总量

水温(20±1)℃,试体竖直或水平放置,水平放置时挂平面朝上

试体放在不易腐烂的篦子上(不宜用未经防腐处理的木篦子),试体之间间隔、试体上表面水深不应小于5mm

每个养护池只养护同类型的水泥试体

最初用自来水装满水池,随时加水保持水位,养护期间可以更换不超过50%的水

破型前提前从水中取出,揩去试体表面沉积物,用湿布覆盖至试验为止。

试体龄期从水泥加水搅拌开始试验时算起

24h±15min

48h±30min

72h±45min

7d±2h

28d±8h

将试体一个侧面放在试验机支撑圆柱上,试体长轴垂直支撑圆柱

均匀地加荷,速度为(50±10)N/s,直至折断,并保持两个半截棱柱体潮湿状态

计算公式

以一组三个试体的抗折结果平均值作为试验结果

当三个强度中有一个超出平均值的±10%,应剔除后再取平均值作为抗折试验结果

当三个中有两个超出平均值的±10%时,则以剩余一个作为抗折试验结果

单个抗折强度结果精确至0.1MPa,算术平均值精确至0.1MPa

报告:所有单个强度结果、平均值

抗折试验完成后,取出两个半截试体进行抗压,在半截棱柱体的侧面上进行

棱柱体中心与压力机压板受压中心应在±0.5mm内,棱柱体外露部分约有10mm

加荷速率保持均匀,速率为(2400±200)N/s,直至破坏

计算公式

以6个半截试体的抗压强度结果的平均值作为试验结果。

6个测定值中有一个超过平均值的±10%,剔除这个结果,再以剩下5个的平均值作为结果。当5个中再有超过它们5个的平均值的±10%时,此组结果作废。

6个测定值中同时有2个或2个以上超出平均值的±10%时,此组结果作废。

单个抗压强度结果精确至0.1MPa,算术平均值精确至0.1MPa

报告:所有单个强度结果、平均值

定义:较短时间内获得的试验结果的一致性程度。

条件:同一中国ISO标准砂、同一水泥样品、同以实验室、同一设备、同一操作人员

标准:28d龄期抗压强度,变异系数应小于2%

定义:在较长时间所获得的试验结果的一致性程度。

条件:同一中国ISO标准砂、经均化的同一水泥样品、同以实验室、不同设备、不同操作人员

标准:28d龄期抗压强度,变异系数应小于3.5%

长期重复性可用于测量中国ISO 标准砂月检以及实验室长期试验方法的精确性。

给出的是同一个水泥样品在不同实验室的不同操作人员在不同的时间,用

不同来源的标准砂和不同设备所获得试验结果的一致性程度。

28d龄期抗压强度,变异系数应不应超过4%

再现性可用来评价水泥或中国ISO 标准砂匀质性试验方法的精确性。

《公路工程水泥及水泥混凝土试验规程》JTG 3420-2020

胶砂搅拌机:符合JC/T681的规定

振动台:符合JC/T682的规定。混凝土基座高约400mm,体积约0.25m³,质量约600kg,基座底放一层厚度约5mm的天然橡胶弹性衬垫。

试模:三联,40mm×40mm×160mm,质量符合JC/T 726

抗折试验机:符合JC/T 724的规定

抗压试验机:以(200~300)kN为宜,荷载应有±1.0%的精度,加荷载速率(2400±200)N/s

抗压夹具:受压面积40mm×40mm,符合JC/T683的规定

天平:量程不小于2000g,感量不大于1g

气养护箱:温度(20±1)℃,相对湿度大于90%

水养护箱:温度(20±1)℃

工作期间至少每4h记录一次温湿度

水泥:从取样到试验要保持24h以上,容器应密闭且不得与水泥反应

ISO标准砂

水:饮用水。仲裁试验时用蒸馏水

温度:(20±2)℃

相对湿度:大于50%

水泥式样、ISO标准砂、拌合水、试模等温度应与室温相同,工作期间早晚个记录一次温湿度

试模擦净,底座接缝涂黄油,防止漏浆,内壁刷一薄层机油

水泥与ISO标准砂质量比1:3,水灰比为0.5。水泥(450±2)g,ISO标准砂(1350±5)g,水(225±1)mL。

火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥和掺火山灰质混合材料的流动度小于 180mm 时,应以 0.01 整倍数递增的方法将水灰比调整至胶砂流动度不小于 180mm 为止。

先加水,再加水泥,低速搅拌30s,第二个30s开始加砂,之后高速搅拌30s,停拌90s,前15s用胶皮刮具刮叶片和锅壁上的胶砂,在高速搅拌60s

振动台成型,分两层装入,第一层,每个槽约放入300g胶砂,用大布料器来回一次播平,振实60次,在装入第二层胶砂,用小布料器播平,继续振动60次。

取下试模,用刮尺以90°角在试模顶的一端,沿试模长度方向锯割缓慢移动到另一端,将多余的胶砂刮掉。并用刮尺 将试件表面抹平。

两个龄期以上的试件,编号时应将同一试模中的三条试件分在两个以上的龄期内。

试验前或更换水泥品种时,搅拌锅、叶片和下料漏斗等必须擦干净。

放入气养护箱中养护,,养护箱篦板必须水平,试件水平放置时刮平面朝上

对于 24h 龄期的,应在破型试验前 20min 内脱模;对于 24h 以上龄期的,应在成型后(20~24)h 内脱模;硬化较慢的水泥允许延期脱模,但须记录脱模时间

脱模时要非常小心,应防止试件损伤

水养护时,试件间隔或试件上表面水深不得小于5mm,每个水池只能养护同类水泥试件,不允许养护期间全部换水。

除 24h 龄期或延迟 48h 脱模的试件外,任何到龄期的试件应在试验(破型)前 15min从水中取出。抹去试件表面沉淀物,并用湿布覆盖。

龄期从加水搅拌开始计算

24h±15min

48h±30min

72h±45min

7d±2h

28d±8h

试件水平放置且垂直支撑点

加荷速度(50±10)N/s

公式

结果:取三块试件抗折强度的平均值,结果精确至 0.1MPa。当三个强度值中

有超过平均值±10%的值时,应剔除后再平均。

受压面为成型时的两个侧面,保持夹具与压力机板对中

加荷速度(2400±200)N/s

公式

取六个抗压强度测定值的算术平均值,结果精确至 0.1MPa。如果六个强度值中有一个值超过平均值±10%,应剔除后再以剩下的五个结果平均。如果五个值中再有超过平均值±10%的,则此组试件无效。

《自应力水泥物理检验方法》JC/T 453-2004

蒸汽养护箱:篦板与加热器之间距离大于50mm,控温精度±2℃,温度回升至控制温度时间最长应不大于10min,水位高于加热器低于篦板

其他符合GB/T17671-1999的有关规定

环境要求:符合GB/T17671-1999的有关规定

标准砂应符GB/T17671-1999的有关要求

水泥试样应充分混合均匀

试验用水应是洁净的淡水

胶砂中水泥与砂的质量比1:2.0,每锅胶砂称水泥675g,标准砂1350g

如按K值取11%加水成型时,胶砂在振动完毕后,试模内仍有未被胶砂充满的地方,则可以提高K值,提高时以一个百分点的倍数,直至胶砂能充满整个试模为止。

成型操作:45min内完成成型、刮平和编号操作。成型后的试件应在实验室中静置。具体操作按GB/T17671-1999中7.1-7.2条进行。

从加水开始计时,达到45min时,应将样品带模转移入已达蒸养温度的蒸养箱中

自应力硅酸盐水泥:(85±5)℃

自应力硫铝酸盐水泥:(42±2)℃

自应力铁铝酸盐水泥:(42±2)℃

自应力铝酸盐水泥:(42±2)℃

脱模强度:(10±2)MPa;达到脱模强度需要确定蒸养时间

蒸养两组试件,一组蒸养约1h,另一组蒸养约2h,分别脱模冷却测其强度

用两个时间的对应强度作一直线,用内插法找出蒸养时间

按预计时间进行蒸养,蒸养完毕取出立即脱模,脱模时防止损伤试件。

脱模后,试件摊开在非金属篦子上冷却

从脱模开始算,在1h~1.5h内检测脱模强度

每个养护水池只能养护同品种水泥试件

龄期:分为脱模、7d、28d或按照各种水泥标准规定

到龄期试件应在±1h内进行强度试验

试验时,应提前15min从水中取出,用湿布擦净

加荷速度应符合GB/T17671-1999的规定

结果计算:按照GB/T17671-1999的规定进行

变异系数