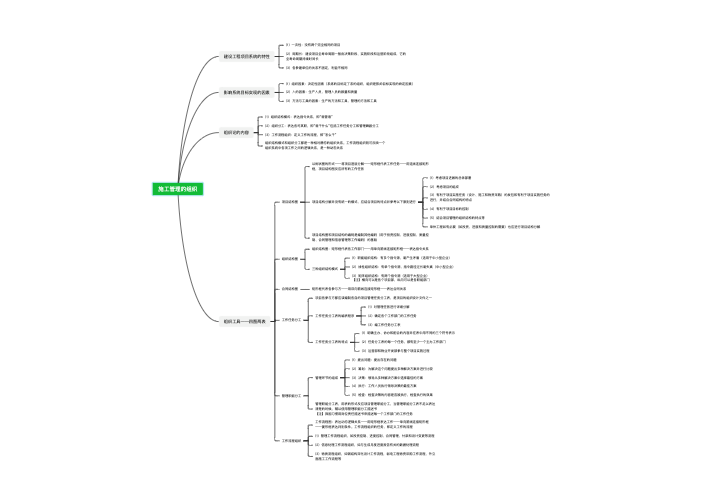

机械设备安装的一般程序为:施工准备→设备开箱检查→基础测量放线→基础检查验收→垫铁设置→设备吊装就位→设备安装调整→设备固定与灌浆→设备零部件清洗与装配→润滑与设备加油→设备试运行→工程验收。

(口诀:想放茶点就调酱,不加食盐)

1.编制施工组织设计或专项施工方案

对机械设备安装有关的设计文件、施工图纸进行自审和会审,编制施工方案并进行技术交底。大型、复杂的机械设备安装工程应编制施工组织设计或专项施工方案。

2.编制设备进场计划,劳动力、材料、机具等资源使用计划,有序组织进场

(1)有的设备虽有出厂合格证,但实际进场时发现存在问题或缺陷,应视为不合格产品,不得进行安装。

(2)对工程中用量大的主要材料,或用于重要部位的材料,不允许有质量问题或错用。

(3)设备安装中采用的各种计量和检测器具、仪器、仪表和设备,应符合国家现行计量法规的规定,必须经过检定、校准合格,其精度等级不应低于被检测对象,且应满足被检测项目的精度要求。

(4)参加机械设备安装工程施工的作业人员须经培训合格,特种设备作业人员和特殊工种人员应符合国家现行有关法律法规的规定,并持证上岗。

3.现场设施应具备开工条件

现场设施应满足机械设备安装工程的需要。如临建设施、作业场所、运输道路、电源、水源、照明、通信、网络、消防等。

机械设备开箱时,应由建设单位、监理单位、施工单位共同参加,按下列项目进行检查和记录:

(1)箱号、箱数以及包装情况;

(2)设备名称、规格和型号,重要零部件需按标准进行检查验收;

(3)随机技术文件(如使用说明书、合格证明书和装箱清单等)及专用工具;

(4)有无缺损件,表面有无损坏和锈蚀;

(5)其他需要记录的事项。

永久基准线和基准点的设置要求

(1)需要长期保留的基准线和基准点,则应设置永久中心标板和永久基准点,最好采用铜材或不锈钢材制作,用普通钢材制作需采取防腐措施,例如涂漆或镀锌。

(2)平面位置安装基准线与基础实际轴线或与厂房墙、柱的实际轴线、边缘线的

距离,其允许偏差为±20mm

(3)对于与其他设备无机械联系的机械设备,其定位基面、线或点与安装基准线

基础测量放线的允许偏差为:±20mm,与安装基准点的允许偏差为-10~+20mm

(4)对于与其他设备有机械联系的机械设备,其定位基面、线或点与安装基准线的允许偏差为±2mm,与安装基准点的允许偏差为±1mm

(1)由基础施工单位或监理单位提供设备基础质量合格证明文件,包括基础养护时间及混凝土强度是否符合设计要求。

(2)若对设备基础的强度有怀疑时,可请有检测资质的工程检测单位,对基础的强度进行复测。

(3)没备基础有预压和沉降观测要求时,应经预压合格,并有预压和沉降观测详细记录。如汽轮发电机组、透平压缩机组、大型储罐等。

(1)基础的位置、标高、几何尺寸测量检查主要包括基础的坐标位置,不同平面的标高,平面外形尺寸,凸台上平面外形尺寸和凹穴尺寸,平面的水平度,基础立面的铅垂度,预留孔洞的中心位置、深度和孔壁铅垂度,预埋板或其他预埋件的位置、标高等。

(2)检查基础坐标、中心线位置时,应沿纵、横两个方向测量,并取其中的最大值。

(1)直埋地脚螺栓中心距、标高及露出基础长度符合设计或规范要求,中心距应在其根部和顶部沿纵、横两个方向测量,标高应在其顶部测量。

(2)直埋地脚螺栓的螺母和垫圈配套,螺纹和螺母保护完好。

(4)T 形头地脚螺栓与基础板按规格配套使用,埋设 T 形头地脚螺栓基础板牢固、平正,地脚螺栓光杆部分和基础板刷防锈漆。

(5)安装胀锚地脚螺栓的基础混凝土强度不得小于 10MPa,基础混凝土或钢筋混凝土有裂缝的部位不得使用胀锚地脚螺栓。

(1)基础上平面标高超差。高于设计或规范要求会使二次灌浆层高度过低,低于要求会使二次灌浆层高度过高,影响二次灌浆层的强度和质量。

(2)预埋地脚螺栓的位置、标高超差。地脚螺栓中心线偏移过大会使设备无法正确安装,标高偏差过大会使设备无法正确固定。

(3)预留地脚螺栓孔深度超差。过浅会使地脚螺栓无法正确埋设。

通过调整垫铁高度来找正设备的标高和水平。

通过垫铁组把设备的重量、工作载荷和固定设备的地脚螺栓预紧力,

均匀传递给基础。

1.垫铁的设置要求

(1)每组垫铁的面积应符合现行国家标准(《通用规范》)的规定。

(2)垫铁与设备基础之间应接触良好;每组垫铁应放置整齐平稳、接触良好。

(3)每个地脚螺栓旁边至少应有一组垫铁,并应设置在靠近地脚螺栓和底座主要受力部位下方。

(4)设备底座有接缝处的两侧,应各设置一组垫铁,每组垫铁的块数不宜超过 5 块。

(5)放置平垫铁时,厚的宜放在下面,薄的宜放在中间,垫铁的厚度不宜小于 2mm。设备调平后,每组垫铁均应压紧。

(6)垫铁端面应露出设备底面外缘,平垫铁宜露出 10〜30mm,斜垫铁宜露出 10〜50mm,垫铁组伸入设备底座底面的长度应超过设备地脚螺栓的中心。

(7)除铸铁垫铁外,设备调整完毕后各垫铁相互间用定位焊焊牢。

(1)设备运至安装现场经开箱检查验收合格;

(2)设备基础经检验合格,混凝土基础达到强度;

(3)除去设备底面的泥土、油污、与混凝土(含二次灌浆)接触部位油漆;

(4)二次灌浆部位的设备基础表面凿成麻面且不得有油污;

(5)清除混凝土基础表面浮浆、地脚螺栓预留孔内泥土杂物和积水;

(6)垫铁和地脚螺栓按技术要求放置。

(1)设备找平

1)通常在设备精加工面上选择测点,用水平仪进行测量,通过调整垫铁高度将其调整到设计或规范规定的水平状态。

2)有立柱加工面或垂直加工面的设备,设备水平度要求是以垂直度来保证的。

(2)设备找正

1)常用设备找正检测方法:

钢丝挂线法,检测精度为 1mm;

放大镜观察接触法,检测精度为 0.05mm;

导电接触讯号法,检测精度为 0.05mm;

高精度经纬仪、精密全站仪测量法可达到更精确的检测精度。

(1)设备灌浆分为一次灌浆和二次灌浆。一次灌浆是设备粗找正后,对地脚螺栓预留孔进行的灌浆。二次灌浆是设备精找正、地脚螺栓紧固、检测项目合格后对设备底座和基础间进行的灌浆。

(2)设备灌浆可使用的灌浆料很多,例如:细石混凝土、无收缩混凝土、微膨胀混凝土和其他灌浆料(如 CGM 高效无收缩灌浆料、RG 早强微胀灌浆料)等,其配制、性能和养护应符合现行标准的有关规定。

(1)由小到大、从简单到复杂进行组合件装配。

(2)按照先零件、再组件、到部件的顺序进行装配

(3)先主机后辅机,由部件进行总装配。

1)螺纹连接按其紧固要求紧固。有规定预紧力的螺纹连接,在紧固时应按预紧力要求并作测量,如有密封要求的容器、设备上的重要螺纹连接件等。

2)有预紧力要求的螺纹连接常用紧固方法:定力矩法、测量伸长法、液压拉伸法、加热伸长法。

过盈配合件的装配方法,一般采用压入装配、低温冷装配和加热装配法,而在安装现场,主要采用加热装配法。

1)轴瓦的刮研

一般先刮下瓦,后刮上瓦;刮研应在设备精平后进行,刮研时应将轴上所有零件装上,轴瓦与轴颈的接触点数不低于规范的要求。

2)轴承的安装

轴承的安装包括轴瓦与轴承座和轴承盖的安装。安装轴承座时,必须把轴瓦装在轴承座上,再按轴瓦的中心进行调整,在同一传动轴上的所有轴承的中心应在同一轴线上。

3)轴承间隙的检测及调整

顶间隙:轴颈与轴瓦的顶间隙可用压铅法检查,铅丝直径不宜大于顶间隙的 3 倍。

侧间隙:轴颈与轴瓦的侧间隙采用塞尺进行测量,单侧间隙应为顶间隙的 1/2〜1/3。

轴向间隙:对受轴向负荷的轴承还应检查轴向间隙,检查时,将轴推至极端位置,然后用塞尺或千分表测量。

1.按润滑剂加注方式,一般划分为分散润滑和集中润滑。

2.分散润滑通常由人工方式加注润滑剂。

3.集中润滑通常由润滑站、管路及附件组成润滑系统,通过管道输送定量的有压力的润滑剂到各润滑点。

设备试运行应按安装后的调试、单体试运行、

无负荷联动试运行和负荷联动试运行四个步骤进行:

1.单体试运行。设备单体试运行的顺序是:先手动,后电动;先点动,后连续;先低速,后中、高速。

2.无负荷联动试运行。主要是检查整条生产线或联动机组中各设备相互配合及按工艺流程的动作程序是否正确,同时也检查联锁装置是否灵敏可靠,信号装置是否准确无误。

3.负荷联动试运行。在投料的情况下,全面考核设备安装工程的质量,考核设备的性能、生产工艺和生产能力,检验设计是否符合和满足正常生产的要求。

1. 选派具有相应技能水平和责任心的人员,选择合理的施工工艺,配备必要的施工机械和满足精度等级的测量器具,在适宜的环境下操作,提高安装精度。

2. 必要时为抵消过大的装配或安装累积误差,在适当位置利用补偿件进行调节或修配。

(1)偏差控制要求

有利于抵消设备附属件安装后重量的影响;

有利于抵消设备运转时产生的作用力的影响;

有利于抵消零部件磨损的影响;

有利于抵消摩擦面间油膜的影响。

(口诀:孕妇抹油)

(2)引起偏差的主要原因

补偿温度变化所引起的偏差

例如,汽轮机、干燥机在运行中通蒸汽,温度比与之连接的发电机、鼓风机、电动机高,在对这类机组的联轴器装配定心时,应考虑温差的影响,控制安装偏差的方向。调整两轴心径向位移时,运行中温度高的一端(汽轮机、干燥机)应低于温度低的一端(发电机、鼓风机、电动机),调整两轴线倾斜时,上部间隙小于下部间隙,调整两端面间隙时选择较大值,使运行中温度变化引起的偏差得到补偿。

子主题3