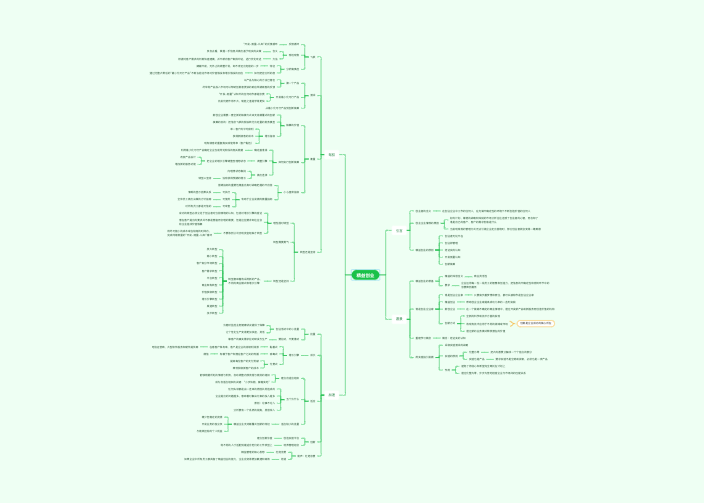

零故障:通过预防性维护减少设备停机。

零缺陷:提升产品质量,降低返工。

全员参与:从管理层到一线员工共同维护设备。

成本优化:降低维修费用,延长设备寿命。

管理层明确TPM目标,成立推进小组(可由生产、设备、质量部门负责人组成)。

通过培训、动员会宣贯TPM理念,消除员工抵触心理。

将TPM与绩效考核挂钩,设置阶段性奖励。

目的:通过整理、整顿、清扫、清洁、素养,为TPM打下环境基础。

清理设备周边杂物,标识工具和备件位置。

制定设备清扫标准。

案例:某小企业通过5S减少设备故障率30%,因灰尘导致的故障大幅下降。 自主维护(AM, Autonomous Maintenance) 目的:让操作员成为设备的“第一监护人”。

初期清扫:操作员与维修人员共同清洁设备,发现潜在问题。

制定点检表:简化点检项,每日班前5分钟检查。

可视化标识:用标签标明润滑点、关键参数。

计划维护(PM, Planned Maintenance) 目的:从“坏了再修”转向“预防性维护”。

分级管理:按设备重要性分类,集中资源维护关键设备。

简化计划:周维护、月维护、年维护。

备件管理:仅储备高频易损件,其他与供应商签订快速响应协议。

目的:通过小团队活动解决设备痛点。

OEE(整体设备效率):计算公式:OEE=时间稼动率 ×性能稼动率 ×良品率。

故障分析工具:5Why分析法、PM分析。

可视化管理:设备状态看板、故障记录表。

避免贪大求全:从1-2台关键设备试点,再逐步推广。

简化流程与文档:用拍照、短视频代替复杂报告。

跨部门协作:生产、设备、采购部门定期开会,共享数据。

员工技能提升:通过“老带新”和外部培训结合,培养多能工。

成本控制:优先采用低成本防错装置,而非高价自动化改造。

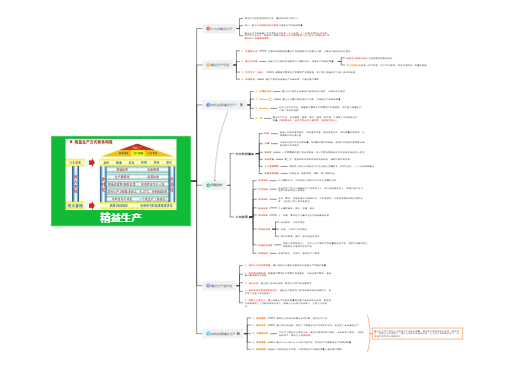

消除变异:统一操作方式,减少人为失误和质量波动。

提升效率:通过优化动作顺序和时间,缩短生产周期。

传承经验:将优秀员工的操作固化,降低新人培训成本。

改善基础:为持续改进(Kaizen)提供可衡量的基准。

关键行动:管理层明确标准作业的目标,指定推进责任人。

目的:用客观数据代替主观经验,发现浪费点。

工具与方法:时间观测表、动作分析(VSM简化版)、问题记录表。 关键要点:内容简化、可视化呈现、员工参与。

执行工具:Andon灯系统、每日点检表、照片对比法。 改善机制:每月召开“标准作业评审会”。

山积图(Yamazumi)简化版:用Excel绘制柱状图。

ECRS分析法:取消、合并、重排、简化。

防错(Poka-Yoke):低成本应用。

避免“为标准化而标准化”:优先标准化高价值工序。

简化文档管理:用OneDrive/微信群共享电子版SOP。

员工抵触应对:将标准作业执行率与绩效奖金挂钩。

小改善大收益:通过点滴优化累积竞争力。

问题驱动:从现场痛点出发,解决影响效率、质量、成本的现实问题。

文化塑造:培养员工主动思考的习惯,形成“改善即日常”的氛围。

工具与技术:低成本试验、PDCA快速循环、效果量化。 激励机制:物质奖励、精神认可、迭代机制。

5Why分析法ECRS

A3报告简化版甘特图

避免形式主义:不追求“提案数量”,专注“实施效果”。

简化流程:审批层级不超过2级。

数据支撑:用手机拍摄改善前后对比视频。

容忍试错:允许改善失败。

极简设计:用机械结构替代复杂程序控制。

人机协作:保留人工判断环节,仅替代重复体力劳动。

快速迭代:用“原型测试→改进→推广”模式。

成本可控:单项目投入通常控制在5000-5万元,回收期小于6个月。

重复性高:如手工搬运、装配、检测。

劳动强度大:员工易疲劳导致效率波动或离职率高。

应用场景:物料滑动、定位、同步动作、防错装置、工装治具。 评估指标:效率提升、质量改善、成本回收。

标准化文档:用一页纸说明维护要点。

从“三高”环节入手:高重复、高疲劳、高错误率。

极简设计思维:用物理原理替代复杂控制。

快速试错文化:接受小失败,追求快速迭代。

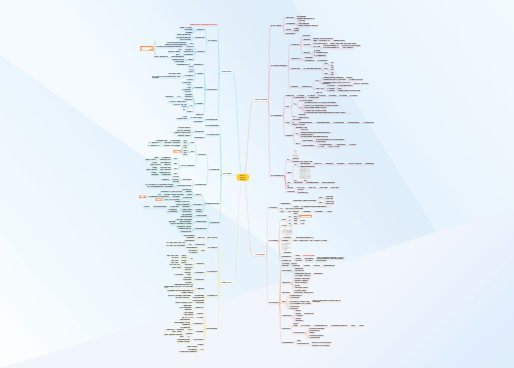

细分主题:供应链价值流是从客户需求触发,到原材料采购、生产转化、物流交付的全流程活动集合,强调跨企业与跨部门协同。核心目标是实现需求-供应-交付的精准匹配,减少牛鞭效应和库存浪费。

范围:向上延伸至客户需求预测,向下延伸至供应商的二级供应商。

工具:用供应链全景图(SCOP Framework)标注各环节责任方、数据流、物理流。 数据采集重点:客户需求、计划排程、供应商协同、仓储物流。

可视化方法:用时间线图标注各环节时间消耗,用红色标注超过基准时间的环节。 七大供应链浪费类型:需求失真、计划僵化、供应商断链、搬运冗余、运输空载、过度库存、信息孤岛。 关键策略与工具:需求协同、计划敏捷化、供应商整合、物流优化、数字化工具。 指标设计:客户层、企业层、供应商层、物流层。

可视化看板:用Power BI或简道云仪表盘集成各环节数据。 机制设计:月度供应链协同会、精益改善基金、供应链沙盘演练。

分阶段推进:初期聚焦“计划-采购-生产”铁三角,确保主流程不断链。

低成本工具组合:需求预测、供应商协同、仓储管理、运输监控。

避坑指南:避免盲目上系统、警惕“伪协同”、平衡效率与韧性。

整理(Seiri):物理层清除无用物品,流程层剔除冗余审批环节。

整顿(Seiton):物理层物品定位可视化,流程层流程标准化、路径最短化。

清扫(Seiso):物理层设备点检维护,流程层消除信息传递错误。

清洁(Seiketsu):物理层维持前三项成果,流程层建立流程监督机制。

素养(Shitsuke):物理层员工养成习惯,流程层跨部门协作意识。

安全(Safety):物理层排除安全隐患,流程层规避合规风险。

成立跨职能6S小组物理层6S实施(现场浪费消除)

流程层6S实施(业务浪费消除)

整理(流程断舍离)整顿(流程标准化)

清扫(信息纠错)清洁(流程监控)

素养(跨部门协作)安全(合规风控)

避免形式主义:不强制要求所有物品横平竖直,以“效率提升”为验收标准。

流程层优先改善点:优先优化高频且高痛点的流程。

员工参与设计:让一线员工用便利贴画出理想工作流程,提炼改善点子。

数据量化验证:改善前后对比物理层和流程层的指标。

只做现场,不管流程:成立跨部门小组,每月分析1个业务流程。

员工应付检查:奖励主动发现问题的员工。

管理层不参与:总经理每月参加1次6S巡查。

过度依赖外包:培养内部6S指导员。

物理层:减少找工具、搬运、设备故障等时间损耗。

流程层:缩短审批、沟通、返工等隐性时间浪费。

中小企业6S升级公式:物理层(现场)整理→清空间 →整顿 →省时间→清扫 →降故障 →清洁 →可持续。

流程层(业务)整理 →砍环节→整顿 →缩路径 →清扫 →提 精度 →清洁 →防倒退。

通过双维度6S,企业可实现物理效率和流程效率的双重提升,文化渗透让员工从“被动遵守”转向“主动改善”。

做好持续改进的关键:从“小”做起、机制驱动、融入日常。

最终逻辑链:问题暴露 →快速响应→低成本验证 →标准化复制 →形成改善文化。

通过持续改进,中小企业可逐步构建“自我修复”能力,在资源有限的情况下实现竞争力提升。

做好标准作业的关键:从试点开始、员工为中心、工具极简化、动态优化。

通过标准作业,中小企业可快速实现从“人治”到“法治”的转型,为质量、效率、成本控制打下坚实基础。

实施TPM的关键:分阶段推进、全员参与、聚焦瓶颈。

通过TPM,中小企业可逐步实现从“救火式维修”到“预防式管理”的转型,最终提升竞争力。