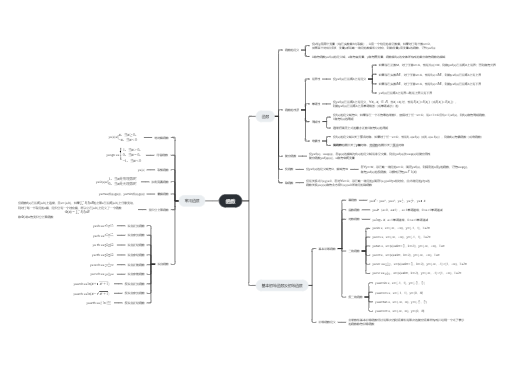

形变:材料在外力作用下发生形状和尺寸的变化

应力:材料单位面积上所受的附加内力,其值等于单位面积上所受的外力。

N/m^2或帕斯卡

力学性能:材料承受外力作用,抵抗形变的能力及其破坏能力

法向应力

剪切应力

拉应力(张应力)为正;压应力为负。

拉伸应变ε : 材料受到垂直于截面积方向的大小相等、方向相反并作用在同一直线上的两个拉伸应力时材料发生的形变。

剪切应变γ: 材料受到平行于截面积方向的大小相等、方向相反的两个剪切应力τ时发生的形变。γ= 𝒕𝒂𝒏𝜽

压缩应变Δ : 材料周围受到均匀应力P时,其体积从初始的V0变为V1的形变。Δ=(𝑉1−𝑉0)/𝑉0==Δ𝑉/𝑉0

定义:用来表征材料受力时内部各质点之间的相对位移。

在弹性形变后没有塑性形变或塑性形变很小,就能发生突然断裂,总弹性应变能非常小,这是所有脆性形变的特征。

开始为弹性形变,接着又一段塑性形变,然后才断裂,总形变能很大。

没有残余的材料,称为弹性材料。

σ=𝐸ε

定义:材料发生单位应变时的压力,它表征材料抵抗形变能力的大小。其单位与应力单位相同。

反映材料抵抗切应力的能力;

反映材料抵抗正应变的能力;

表材料在三向压缩下,压强与体积变化率之间的线性比例关系;

原子结构的影响

温度

相变

材料在外力去除后仍然保持部分应变的特征,此时,微观结构的相邻部分产生永久性位移。

当外力超过材料弹性极限,达到某一点时,在外力几乎不增加的情况下,形变骤然加快,此点为屈服点。

晶体结构

本征缺陷

外来缺陷

延展性

滑移系越多,塑形越好

一种原子组成,结构简单,金属键无方向性,滑移系统多。

组成复杂,结构复杂,共价键和离子键有方向性,滑移系统少。

弹性形变阶段

第一阶段(减速蠕变)

第二阶段(恒速蠕变)

第三阶段(加速蠕变)

晶体的组成

显微结构

温度和应力

晶格机理

扩散蠕变理论

晶界蠕变理论

蠕变性:

固体材料在保持应力不变的条件下,应变随时间延长而增加的现象。

超塑性

在应力作用下,材料产生异常大的拉伸形变而不发生破坏的能力。

晶粒大小:晶粒越小,塑性流动应力越低,利于超塑性;

晶界相:晶界间存在玻璃相,流动应力下降,利于超塑性;

致密性:残留气孔降低流动应力,不利于超塑性;

晶粒生长:高温形变过程中晶粒长大,不利于超塑性;

孔穴化:孔穴的形成和发展导致材料破坏,不利于超塑性。

拉伸塑性稳定性,即不产生明显的颈缩;

有效压缩空穴化和晶界分离。

材料在应力作用下,直线段(OA)断裂,称为脆性断裂。(断裂前塑性没有形变)

若过屈服点后再断裂,称为延性断裂。(断裂前明显的塑性形变)

固体的理论断裂强度取决于材料的弹性模量、表面能和晶格常数。

要使材料具有高的断裂强度,就需要弹性模量大、裂纹表面能大及裂纹尺寸小

当材料的组成(化学组成和物相组成)一定后,显微结构就是影响材料强度的主要因素。

大多数多晶材对于料,晶粒越小,强度越高,因此细晶化时材料的一个重要发展方向。

材料的强度一般会随着气孔率的提高而下降。

缺陷的大小、形状和分布;

夹杂物的大小、形状和含量。

材料的断裂是裂纹扩展的结果,它包括裂纹的形成、生长、扩展以及材料沿裂纹面分成两半的整个断裂过程。

1.位错导致裂纹核形成。2.材料制备和使用过程中形成的裂纹。3.材料表面由机械损伤和化学腐蚀引起的表面裂纹。

塑性形变是产生解理裂纹的必要条件。

张开型

滑开型

撕开型

裂纹尖端区域的应力场与应力场强度因子

断裂韧性K1C和断裂判据

应变能释放率G1及其与K1的关系

滑动摩擦,滚动摩擦

类型:1.干摩擦。2.边界摩擦。3.流体摩擦。4.滚动摩擦。

产生条件:

1 滑动摩擦,相对滑动速度较小(钢小于1m/s);

2 缺乏润滑油;

3 摩擦表面无氧化膜;

4 单位法向载荷很大:接触应力超过实际屈服点处的屈服强度。

1 磨粒硬度;

影响因素 2 基体材料机械性能(硬度、韧性等);

3 基体显微组织。

要提高材料强度,需要提高弹性模量和断裂能,减小裂纹尺寸。

要提高材料韧性,需要提高弹性模量和断裂能。

σ_𝑓=√((2𝐸𝛾_𝑓)/c) 𝐾_1𝑐=√(2𝐸𝛾_𝑓 )

提高弹性模量的措施:

排除气孔,提高致密度;

加入高弹性模量的第二相组成复合材料。

1 相变增韧;

2.微裂纹增韧;

3 纤维(或晶须)增强增韧;

4 第二相颗粒弥散强化。